Грузовые автомобили и автобусы

Стандартный процесс ремонта червячных рулевых механизмов грузовых автомобилей и автобусов составляет:

- Внешняя мойка.

- Демонтаж.

- Мойка частей.

- Исследование частей:

- проверка, нет ли выразительных следов повреждений или износа,

- проверка размеров,

- проверка зазоров,

- проверка резьбы и т.п.

- Проверка металлографическим дефектоскопом, не имеют ли части микротрещин.

- Замена всех прокладок, не смотря на их степень износа.

- Шлифование поверхностей, которые состыкуются с прокладками, носящих следы износа.

- Замена изношенных винтов.

- Замена шариков у винтах.

- Монтаж.

- Контроль с помощью компьютерной диагностики на аппарате ASBPK01 симуляции действительных условий работы рулевого механизма. Если результат контроля неудовлетворительный рулевой механизм поддается повторной ремонтной процедуре. В случае позитивного результата контроля последующая процедура есть такая:

- Окрашивание рулевого механизма.

- Пломбирование (с целью какого-либо постороннего ремонта рулевого механизма, что бы было видно повреждение пломб).

- Нанесение раньше предоставленного номера.

- Транспортировка рулевого механизма к складу готовых изделий.

Каждый ремонтируемый у нас рулевой механизм имеет свою карточку ведомостей, в которой перечислены все части, которые были подданы контролю с отметкой результатов измерения. Если измерение не было в пределах норм определенных через производителя рулевых механизмов, части подлежат замене(стандартный ремонт не составляет замену червячного вала, винта, сегментного вала, корпуса).

Кроме того, все рулевые механизмы владеют своей карточкой диагностических измерений, в которую будет вноситься все результаты, начав от зазора и кончая характеристикой работы (диаграмма работы механизма под нагрузкой).

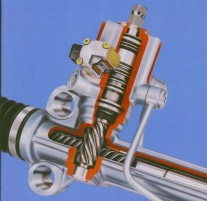

Легковые автомобили и микроавтобусы

Стандартный ремонт реечных рулевых механизмов легковых автомобилей и микроавтобусов составляет:

- Внешняя мойка.

- Демонтаж.

- Мойка частей.

- Исследование частей:

- проверка, нет ли выразительных следов повреждений или износа,

- проверка размеров,

- проверка зазоров,

- проверка резьбы и т.п.

- Проверка металлографическим дефектоскопом, не имеют ли части микротрещин.

- Замена всех прокладок, не смотря на их степень износа.

- Шлифование поверхностей, которые состыкуются з прокладками, носящих следы износа.

- Замена изношенных винтов.

- Монтаж.

- Контроль с помощью компьютерной диагностики на аппарате SD-WW01 симуляции действительных условий работы рулевого механизма. Если результат контроля неудовлетворительный рулевой механизм поддается повторной ремонтной процедуре. В случае позитивного результата контроля последующая процедура есть такая:

- Окрашивание рулевого механизма.

- Нанесение раньше предоставленного номера.

- Транспортировка рулевого механизма к складу готовых изделий.

Каждый ремонтируемый у нас рулевой механизм имеет свою карточку ведомостей, в которой перечислены все части, которые были подданы контролю с отметкой результатов измерения. Если измерение не было в пределах норм определенных через производителя рулевых механизмов, части подлежат замене(стандартный ремонт не составляет замену червячного вала, зубчатой планки, а также корпуса).

Кроме того, все рулевые механизмы владеют своей карточкой диагностических измерений, в которую будет вноситься все результаты, начав от зазора и кончая характеристикой работы (диаграмма работы механизма под нагрузкой).