Вантажні автомобілі і автобуси

Стандартний процес ремонту рульових редукторів вантажних автомобілів і автобусів складає:

- Зовнішнє миття.

- Демонтаж.

- Миття частин.

- Дослідження частин:

- перевірка, чи немає виражених слідів пошкоджень або зносу

- перевірка розмірів

- перевірка зазорів

- перевірка різьби і т.п.

- Перевірка металографічним дефектоскопом, чи не мають частини мікротріщин.

- Заміна всіх прокладок, не дивлячись на їх ступінь зносу.

- Шліфування поверхонь, які зістикуються з прокладками, що носять сліди зносу.

- Заміна зношених гвинтів.

- Заміна кульок у гвинтах.

- Монтаж.

- Контроль за допомогою комп'ютерної діагностики на апараті ASBPK01 симуляції дійсних умов роботи рульового механізму. Якщо результат контролю незадовільний рульовий механізм піддається повторній ремонтній процедурі. У разі позитивного результату контролю подальша процедура є така:

- Фарбування рульового механізму.

- Пломбування (з метою якого-небудь стороннього ремонту рульового механізму, що б було видно пошкодження пломб).

- Нанесення раніше наданого номера.

- Транспортування рульового механізму до складу готових виробів.

Кожен ремонтований у нас рульовий механізм має свою картку відомостей, в якій перераховані всі частини, які були піддані контролю з відміткою результатів вимірювання. Якщо вимірювання не було в межах норм визначених через виробника рульових механізмів, частини підлягають заміні(стандартний ремонт не складає заміну черв'ячного валу, гвинта, сегментного валу, корпусу).

Крім того, всі рульові механізми володіють своєю карткою діагностичних вимірювань, в яку вносяться всі результати, почавши від зазору і кінчаючи характеристикою роботи (діаграма роботи механізму під навантаженням).

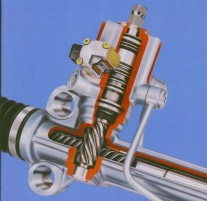

Легкові автомобілі і мікроавтобуси

Стандартний ремонт рейкових рульових механізмів легкових автомобілів і мікроавтобусів складає:

- Зовнішнє миття.

- Демонтаж.

- Миття частин.

- Дослідження частин:

- перевірка, чи немає виразних слідів пошкоджень або зносу

- перевірка розмірів

- перевірка зазорів

- перевірка різьби і т.п.

- Перевірка металографічним дефектоскопом, чи не мають частини мікротріщин.

- Заміна всіх прокладок, не дивлячись на їх ступінь зносу.

- Шліфування поверхонь, які зістикуються з прокладками, що носять сліди зносу.

- Заміна зношених гвинтів.

- Монтаж.

- Контроль за допомогою комп'ютерної діагностики на апараті SD-WW01 симуляції дійсних умов роботи рульового механізму. Якщо результат контролю незадовільний, рульовий механізм піддається повторній ремонтній процедурі. У разі позитивного результату контролю подальша процедура є така:

- Фарбування рульового механізму.

- Нанесення раніше наданого номера.

- Транспортування рульового механізму до складу готових виробів.

Кожен ремонтований у нас рульовий механізм має свою картку відомостей, в якій перераховані всі частини, які були піддані контролю з відміткою результатів вимірювання. Якщо вимірювання не було в межах норм визначених через виробника рульових механізмів, частини підлягають заміні(стандартний ремонт не складає заміну черв'ячного валу, зубчатої планки, а також корпусу).

Крім того, всі рульові механізми володіють своєю карткою діагностичних вимірювань, в яку вноситимуться всі результати, почавши від зазору і кінчаючи характеристикою роботи (діаграма роботи механізму під навантаженням).