Techniczno - ekonomiczne aspekty procesu regeneracji części maszyn

Cechą charakterystyczną każdego użytkowanego urządzenia lub maszyny jest to, iż w trakcie eksploatacji ulegają one złożonym procesom, głównie zużycia tribologicznego, w którym dominującym zjawiskiem jest tarcie. Konsekwencją tego są ubytki materiału, procesy zmęczeniowe, zmiany strukturalne, odkształcenia plastyczne itp., wynikiem czego są częste przestoje maszyn i kosztowne ich naprawy. Koszty te można znacznie zmniejszyć obniżając koszt materiałowy naprawy (odnowy), stosując w miejsce fabrycznie nowych części i podzespołów - zregenerowane części bądź odnowione podzespoły.

Istotą regeneracji części i odnowy zespołów wymiennych jest przywracanie zużytym częściom cech eksploatacyjnych charakterystycznych (właściwych) dla części nowych, stosując odpowiednie dla nich technologie regeneracji, a w przypadku zespołów poprzez zastosowanie w trakcie naprawy części fabrycznie nowych oraz uprzednio zregenerowanych.

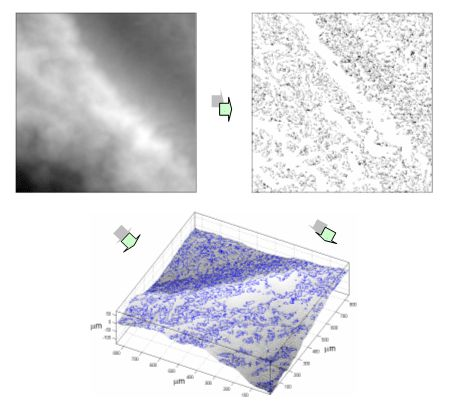

Według danych producentów pojazdów , aż 80% struktury nowoczesnego samochodu kwalifikuje się do regeneracji. Energia potrzebna do regeneracji to zaledwie 10-20% jej zużycia przy produkcji nowego elementu. W recyklingu złomowanych maszyn i urządzeń, zgodnie z wymaganiami UE oraz światowymi trendami, należy szeroko stosować metody regeneracji uszkodzonych części z późniejszym ich wykorzystaniem w procesach naprawczych, wpływając w ten sposób również na poprawę wskaźników ekonomicznych firm poprzez obniżkę kosztów materiałowych naprawy (odnowy) maszyn i urządzeń. Podejmowanie decyzji w zakresie regeneracji jest procesem bardzo złożonym ze względu na bardzo szeroki asortyment części nadających się do regeneracji i różnorodność metod ich odnowy. Przy wyborze technologii regeneracji należy szczególną uwagę zwrócić na zagadnienia zapewnienia wytrzymałości zmęczeniowej częściom regenerowanym. Elementy maszyn narażone na dynamiczne i zmienne obciążenia można regenerować pod warunkiem posiadania przez nie wystarczającego zapasu wytrzymałości zmęczeniowej. Powszechnie występującym zjawiskiem podczas przeprowadzania weryfikacji części celem ustalenia ich przydatności do dalszej regeneracji jest ocena wzrokowa, rzadziej pomiary tolerancji, kształtu i osiowości, natomiast prawie w ogóle nie przeprowadza się badań defektoskopowych niezbędnych do stwierdzenia zmian w strukturze materiału, powstałych w procesach zmęczeniowych podczas jego eksploatacji. W związku z czym niemożliwa jest prawidłowa ocena przydatności części do regeneracji, a co więcej w przypadku zakwalifikowania jej do dalszej eksploatacji lub regeneracji skraca się okres używalności urządzenia, a w przypadku np. przekładni kierowniczych naraża się kierowcę i innych użytkowników na śmieć lub kalectwo, o czym nie myśli większość warsztatów naprawczych, kierując się wyłącznie minimalizacją kosztów i maksymalizacją zysków.

Według danych producentów pojazdów , aż 80% struktury nowoczesnego samochodu kwalifikuje się do regeneracji. Energia potrzebna do regeneracji to zaledwie 10-20% jej zużycia przy produkcji nowego elementu. W recyklingu złomowanych maszyn i urządzeń, zgodnie z wymaganiami UE oraz światowymi trendami, należy szeroko stosować metody regeneracji uszkodzonych części z późniejszym ich wykorzystaniem w procesach naprawczych, wpływając w ten sposób również na poprawę wskaźników ekonomicznych firm poprzez obniżkę kosztów materiałowych naprawy (odnowy) maszyn i urządzeń. Podejmowanie decyzji w zakresie regeneracji jest procesem bardzo złożonym ze względu na bardzo szeroki asortyment części nadających się do regeneracji i różnorodność metod ich odnowy. Przy wyborze technologii regeneracji należy szczególną uwagę zwrócić na zagadnienia zapewnienia wytrzymałości zmęczeniowej częściom regenerowanym. Elementy maszyn narażone na dynamiczne i zmienne obciążenia można regenerować pod warunkiem posiadania przez nie wystarczającego zapasu wytrzymałości zmęczeniowej. Powszechnie występującym zjawiskiem podczas przeprowadzania weryfikacji części celem ustalenia ich przydatności do dalszej regeneracji jest ocena wzrokowa, rzadziej pomiary tolerancji, kształtu i osiowości, natomiast prawie w ogóle nie przeprowadza się badań defektoskopowych niezbędnych do stwierdzenia zmian w strukturze materiału, powstałych w procesach zmęczeniowych podczas jego eksploatacji. W związku z czym niemożliwa jest prawidłowa ocena przydatności części do regeneracji, a co więcej w przypadku zakwalifikowania jej do dalszej eksploatacji lub regeneracji skraca się okres używalności urządzenia, a w przypadku np. przekładni kierowniczych naraża się kierowcę i innych użytkowników na śmieć lub kalectwo, o czym nie myśli większość warsztatów naprawczych, kierując się wyłącznie minimalizacją kosztów i maksymalizacją zysków.

Nasza firma główny cel swojej działalności upatruje w jakości świadczonych usług, dlatego nie szczędzimy środków na zakup nowoczesnych maszyn i urządzeń aby zapewnić najwyższą jakość regenerowanych u nas podzespołów, a w efekcie bezpieczeństwo ich użytkowników.

Nasza firma główny cel swojej działalności upatruje w jakości świadczonych usług, dlatego nie szczędzimy środków na zakup nowoczesnych maszyn i urządzeń aby zapewnić najwyższą jakość regenerowanych u nas podzespołów, a w efekcie bezpieczeństwo ich użytkowników.